一)基準(zhǔn)

零件都是由若干外表組成,各外表之間有必定的規(guī)范和相互方位要求�����。零件外表間的相對(duì)方位要求包括兩方面:外表間的間隔規(guī)范精度和相對(duì)方位精度(如同軸度、平行度�、筆直度和圓跳動(dòng)等)要求。研討零件外表間的相對(duì)方位聯(lián)絡(luò)離不開基準(zhǔn)�����,不明確基準(zhǔn)就無法供認(rèn)零件外表的方位���。基準(zhǔn)就其一般含義來講����,便是零件上用以供認(rèn)其他點(diǎn)、線�����、面的方位所根據(jù)的點(diǎn)��、線�����、面?�;鶞?zhǔn)按其效果不同���,可分為規(guī)劃基準(zhǔn)和工藝基準(zhǔn)兩大類�����。

1����、規(guī)劃基準(zhǔn)

在零件圖上用以供認(rèn)其他點(diǎn)��、線�、面的基準(zhǔn),稱為規(guī)劃基準(zhǔn)�,就活塞來說,規(guī)劃基準(zhǔn)指活塞中心線和銷孔中心線�。

2、工藝基準(zhǔn)

零件在加工和設(shè)備進(jìn)程中所運(yùn)用的基準(zhǔn)���,稱為工藝基準(zhǔn)�。工藝基準(zhǔn)按用處不同�����,又分為定位基準(zhǔn)、丈量基準(zhǔn)和設(shè)備基準(zhǔn)���。

1)定位基準(zhǔn):加工時(shí)使工件在機(jī)床或夾具中占有正確方位所用的基準(zhǔn)�����,稱為定位基準(zhǔn)�����。按定位元件的不同,最常用的有以下兩類:

自動(dòng)定心定位:如三爪卡盤定位���。

定位套定位:將定位元件做成定位套��,如止口盤定位

其他有在V形架中定位��,在半圓孔中定位等����。

2)丈量基準(zhǔn):零件查驗(yàn)時(shí)����,用以丈量已加工外表規(guī)范及方位的基準(zhǔn)���,稱為丈量基準(zhǔn)。

3)設(shè)備基準(zhǔn):設(shè)備時(shí)用以供認(rèn)零件在部件或產(chǎn)品中方位的基準(zhǔn)�,稱為設(shè)備基準(zhǔn)。

二)工件的設(shè)備辦法

為了在工件的某一部位上加工出符合規(guī)定技術(shù)要求的外表�,在機(jī)械加工前,有必要使工件在機(jī)床上相關(guān)于東西占有某一正確的方位����。一般把這個(gè)進(jìn)程稱為工件的“定位”。工件定位后����,由于在加工中遭到切削力、重力等的效果���,還應(yīng)選用必定的組織將工件“夾緊”���,使其供認(rèn)的方位堅(jiān)持不變。使工件在機(jī)床上占有正確的方位并將工件夾緊的進(jìn)程稱為“設(shè)備”���。

工件設(shè)備的好壞是機(jī)械加工中的重要問題��,它不只直接影響加工精度�����、工件設(shè)備的快慢��、穩(wěn)定性����,還影響出產(chǎn)率的凹凸。為了確保加工外表與其規(guī)劃基準(zhǔn)間的相對(duì)方位精度�����,工件設(shè)備時(shí)應(yīng)使加工外表的規(guī)劃基準(zhǔn)相對(duì)機(jī)床占有一正確的方位����。如精車環(huán)槽工序�����,為了確保環(huán)槽底徑與裙部軸線的圓跳動(dòng)的要求����,工件設(shè)備時(shí)有必要使其規(guī)劃基準(zhǔn)與機(jī)床主軸的軸心線重合����。

在各種不同的機(jī)床上加工零件時(shí)�����,有各種不同的設(shè)備辦法�����。設(shè)備辦法能夠概括為直接找正法����、劃線找正法和選用夾具設(shè)備法等3種。

1)直接找正法選用這種辦法時(shí)����,工件在機(jī)床上應(yīng)占有的正確方位,是通過一系列的查驗(yàn)而取得的���。詳細(xì)的辦法是將工件直接裝在機(jī)床上后�,用百分表或劃針盤上的劃針�,以目測(cè)法校正工件的正確方位,一邊校驗(yàn)一邊找正,直至符合要求�。

直接找正法的定位精度和找正的快慢,取決于找正精度���、找正辦法��、找正東西和工人的技術(shù)水平�。它的缺陷是花費(fèi)時(shí)刻多���,出產(chǎn)率低��,且要憑閱歷操作���,對(duì)工人技術(shù)的要求高,故僅用于單件���、小批量出產(chǎn)中�����。如硬靠仿照形體的找正就歸于直接找正法。

2)劃線找正法此法是在機(jī)床上用劃針按毛坯或半成品上所劃的線來找正工件����,使其取得正確方位的一種辦法���。清楚清楚,此法要多一道劃線工序��。劃出的線本身有必定寬度�����,在劃線時(shí)又有劃線差錯(cuò)�,校正工件方位時(shí)還有查詢差錯(cuò),因而該法多用于出產(chǎn)批量較小�,毛坯精度較低,以及大型工件等不宜運(yùn)用夾具的粗加工中�。如二沖程產(chǎn)品銷釘孔方位的供認(rèn)便是使 用分度頭的劃線法找正。

3)選用夾具設(shè)備法:用于裝夾工件���,使之占有正確方位的工藝配備稱為機(jī)床夾具�����。夾具是機(jī)床的一種附加設(shè)備����,它在機(jī)床上相對(duì)刀具的方位在工件未設(shè)備前已預(yù)先調(diào)整好,所以在加工一批工件時(shí)不用再逐個(gè)找正定位����,就能確保加工的技術(shù)要求,既省工又省勁�,是高效的定位辦法,在成批和許多出產(chǎn)中廣泛應(yīng)用�����。咱們現(xiàn)在的活塞加工便是運(yùn)用的夾具設(shè)備法��。

①����、工件定位后,使其在加工進(jìn)程中堅(jiān)持定位方位不變的操作���,稱為夾緊���。夾具中使工件在加工進(jìn)程中堅(jiān)持定位方位不變的設(shè)備,叫夾緊設(shè)備��。

②���、夾緊設(shè)備應(yīng)符合以下幾點(diǎn)要求:夾緊時(shí)��,不應(yīng)損壞工件的定位���;夾緊后,應(yīng)確保工件在加工進(jìn)程中的方位不發(fā)生改動(dòng)�����,夾緊**���、**��、牢靠�����;夾緊動(dòng)作活絡(luò)���,操作便利、省力�����;結(jié)構(gòu)簡(jiǎn)略,制作簡(jiǎn)略��。

③���、夾緊時(shí)的注意事項(xiàng):夾緊力巨細(xì)要恰當(dāng)�����,過大會(huì)構(gòu)成工件變形�����,過小會(huì)使工件在加工進(jìn)程中發(fā)生位移�����,損壞工件定位�����。

三)金屬切削基本知識(shí)

1�、車削運(yùn)動(dòng)及構(gòu)成的外表

車削運(yùn)動(dòng):在切削進(jìn)程中�,為了切除剩余的金屬,必需使工件和刀具作相對(duì)的切削運(yùn)動(dòng)�,在車床上用車刀切除工件上剩余金屬的運(yùn)動(dòng)稱為車削運(yùn)動(dòng)�,可分為主運(yùn)動(dòng)和進(jìn)給運(yùn)動(dòng)���。

主運(yùn)動(dòng):直接切除工件上的切削層�,使之轉(zhuǎn)變?yōu)榍行?����,然后?gòu)成工件新外表的運(yùn)動(dòng)�����,稱主運(yùn)動(dòng)����。切削時(shí)���,工件的旋轉(zhuǎn)運(yùn)動(dòng)是主運(yùn)動(dòng)��。一般��,主運(yùn)動(dòng)的速度較高�����,耗費(fèi)的切削功率較大��。

進(jìn)給運(yùn)動(dòng):使新的切削層不斷投入切削的運(yùn)動(dòng)��,進(jìn)給運(yùn)動(dòng)是沿著所要構(gòu)成的工件外表的運(yùn)動(dòng)��,可所以接連運(yùn)動(dòng)�����,也可所以間歇運(yùn)動(dòng)�����。如臥式車床上車刀的運(yùn)動(dòng)時(shí)接連運(yùn)動(dòng)���,牛頭刨床上工件的進(jìn)給運(yùn)動(dòng)為間歇運(yùn)動(dòng)�。

工件上構(gòu)成的外表:在切削進(jìn)程中�����,在工件上構(gòu)成已加工外表���、加工外表和待加工外表��。已加工外表指現(xiàn)已車去剩余金屬而構(gòu)成的新外表���。待加工外表指即將被切去金屬層的外表�����。加工外表指車刀切削刃正在車削的外表�����。

2、切削用量三要素是指切削深度����、進(jìn)給量和切削速度。

1)切削深度:ap=(dw-dm)/2(mm) dw=未加工工件直徑 dm=已加工工件直徑���,切削深度也便是咱們一般所說的吃刀量��。

切削深度的挑選:切削深度αp應(yīng)根據(jù)加工余量供認(rèn)����。粗加工時(shí),除留下精加工的余量外��,應(yīng)盡或許一次走刀切除悉數(shù)粗加工余量��。這不只能在確保必定耐用度的前提下使切削深度�、進(jìn)給量?、切削速度V的乘積大��,而且能夠削減走刀次數(shù)���。在加工余量過大或工藝體系剛度缺少或刀片強(qiáng)度缺少等情況下����,應(yīng)分紅兩次以上走刀�。這時(shí),應(yīng)將**次走刀的切削深度取大些�����,可占悉數(shù)余量的2/3~3/4����;而使第2次走刀的切削深度小些,以使精加工工序取得較小的外表粗糙度參數(shù)值及較高的加工精度���。

切削零件表層有硬皮的鑄����、鍛件或不銹鋼等冷硬較嚴(yán)峻的材料時(shí),應(yīng)使切削深度超越硬度或冷硬層�����,以防止切削刃在硬皮或冷硬層上切削���。

2)進(jìn)給量的挑選:工件或東西每旋轉(zhuǎn)一周或往復(fù)一次���,工件與東西在進(jìn)給運(yùn)動(dòng)方向上的相對(duì)位移,單位為mm�����。切削深度選定之后����,應(yīng)進(jìn)一步盡量挑選較大的進(jìn)給量��。進(jìn)給量其合理數(shù)值的挑選應(yīng)確保機(jī)床����、刀具不致因切削力太大而損壞���,切削力所構(gòu)成的工件撓度不致超出工件精度容許的數(shù)值,外表粗糙度參數(shù)值不致太大���。粗加工時(shí)�����,綁縛進(jìn)給量的首要是切削力����,半精加工和精加工時(shí)���,綁縛進(jìn)給量的首要是外表粗糙度�����。

3)切削速度的挑選:在進(jìn)行切削加工時(shí)����,東西切削刃上的某一點(diǎn)相關(guān)于待加工外表在主運(yùn)動(dòng)方向上的瞬時(shí)速度, 單位為m/min,�����。當(dāng)切削深度αp與進(jìn)給量?選定后,在些基礎(chǔ)上再選最大的切削速度�,切削加工的發(fā)展方向是高速切削加工。

四)粗糙度機(jī)械學(xué)概念

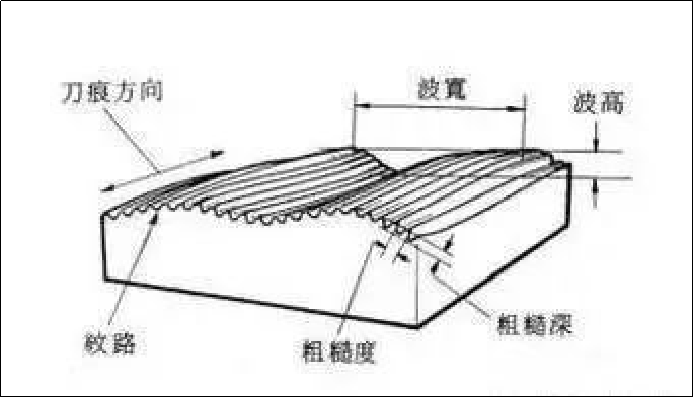

在機(jī)械學(xué)中��,粗糙度指加工外表上具有的較小間隔和峰谷所組成的微觀幾何形狀特性���。它是互換性研討的問題之一�。外表粗糙度一般是由所選用的加工辦法和其他要素所構(gòu)成的�����,例如加工進(jìn)程中刀具與零件外表間的沖突�����、切屑別離時(shí)外表層金屬的塑性變形以及工藝體系中的高頻振蕩等�����。由于加工辦法和工件材料的不同��,被加工外表留下痕跡的深淺���、疏密�����、形狀和紋路都有不同��。外表粗糙度與機(jī)械零件的協(xié)作性質(zhì)�����、耐磨性��、疲勞強(qiáng)度�、觸摸剛度����、振蕩和噪聲等有親近聯(lián)絡(luò),對(duì)機(jī)械產(chǎn)品的運(yùn)用壽數(shù)和牢靠性有重要影響��。

粗糙度標(biāo)明辦法

零件外表通過加工后��,看起來很光滑���,經(jīng)擴(kuò)展查詢卻凹凸不平��。外表精糙度�����,是指加工后的零件外表上具有的較小間隔和纖細(xì)峰谷所組成的微觀幾何形狀特征�,一般是由所選用的加工辦法和(或)其他要素構(gòu)成的。零件外表的功用不同�,所需的外表粗糙度參數(shù)值也不一樣。零件圖上要標(biāo)明外表粗糙度代(符)號(hào)����,用以說明該外表完工后須抵達(dá)的外表特性。外表粗糙度高度參數(shù)有3種:

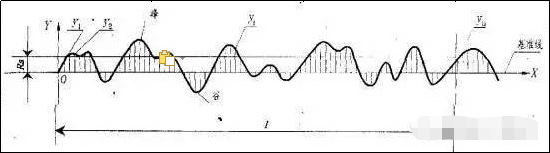

1�、概括算術(shù)平均偏差Ra

在取樣長(zhǎng)度內(nèi),沿丈量方向(Y方向)的概括線上的點(diǎn)與基準(zhǔn)線之間隔離**值的算術(shù)平均值�����。

2�����、微觀不平度十點(diǎn)高度Rz

指在取樣長(zhǎng)度內(nèi)5個(gè)最大概括峰高的平均值和5個(gè)最大概括谷深的平均值之和����。

3、概括最大高度Ry

在取樣長(zhǎng)度內(nèi)����,概括最高峰頂線和最低谷底線之間的間隔。

現(xiàn)在��,一般機(jī)械制作工業(yè)中首要選用Ra.

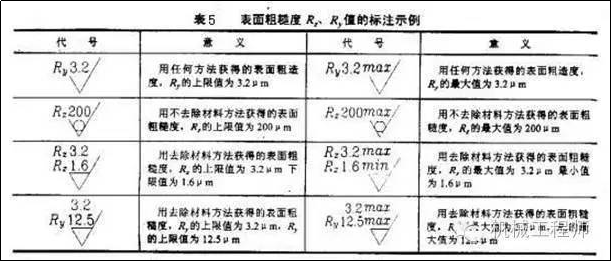

4.粗糙度標(biāo)明辦法

5.粗糙度對(duì)零件進(jìn)行功用的影響

工件加工后的外表質(zhì)量直接影響被加工件的物理�、化學(xué)及力學(xué)功用,產(chǎn)品的作業(yè)功用����、牢靠性、壽數(shù)在很大程度上取決于首要零件的外表質(zhì)量�����。一般來說�����,重要或要害零件的外表質(zhì)量要求都比一般零件要高�����,這是由于外表質(zhì)量好的零件會(huì)在很大程度上跋涉其耐磨性��、耐蝕性和抗疲勞破損才干。

6�����、切削液

1)切削液的效果

冷卻效果:切削熱能帶走許多的切削熱��,改善散熱條件��,下降刀具和工件的溫度����,然后延長(zhǎng)了刀具的運(yùn)用壽數(shù),可防止工件因熱變形而發(fā)生的規(guī)范差錯(cuò)��。

光滑效果:切削液能滲透到工件與刀具之間���,使切屑與刀具之間的纖細(xì)空地中構(gòu)成一層薄薄的吸附膜��,減小了沖突系數(shù)���,因而可削減刀具切屑與工件之間的沖突,使切削 力和切削熱下降�����,削減刀具的磨損并能跋涉工件的外表質(zhì)量,關(guān)于精加工�,光滑尤其重要�����。

清洗效果:清洗進(jìn)程中發(fā)生的纖細(xì)的切屑易粘附在工件和刀具上���,尤其是鉆深孔和絞孔時(shí)����,切屑簡(jiǎn)略堵塞在容屑槽中���,影響工件的外表粗糙度和刀具的運(yùn)用壽數(shù)���。運(yùn)用切削液能將切屑活絡(luò)沖走,是切削順利進(jìn)行�。

2)種類:常用切削液有兩大類

乳化液:首要起冷卻效果,乳化液是把乳化油用15~20倍的水稀釋而成�����,這類切削液的比熱大,粘度小���,流動(dòng)性好�����,能夠吸收許多的熱�����,運(yùn)用這類切削液首要是為了冷卻刀具和工件�����,跋涉刀具壽數(shù)���,削減熱變形。乳化液中含水較多�,光滑和防銹功用較差。

切削油:切削油的首要成分是礦物油���,這類切削液的比熱較小�����,粘度較大�,流動(dòng)性差,首要起光滑效果�,常用的是粘度較低的礦物油,如機(jī)油���、輕柴油、火油等��。