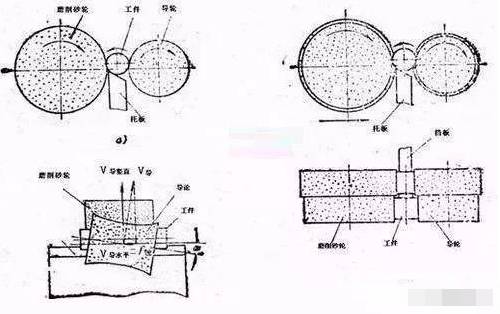

無心外圓磨削時(shí)工件放在導(dǎo)輪和砂輪之間���,其中一個(gè)砂輪起磨削效果�,另一個(gè)砂輪起傳動(dòng)效果�����,稱為導(dǎo)輪。工件下部由托板支撐著�����。導(dǎo)輪由橡膠結(jié)合劑制成����,其軸線在垂直方向上與磨削輪成θ角,帶動(dòng)工件旋轉(zhuǎn)運(yùn)動(dòng)和進(jìn)給運(yùn)動(dòng)���。

無心磨床常見磨削缺點(diǎn)及消除辦法整理如下:

一�����、零件不圓

產(chǎn)生原因

(1)導(dǎo)輪沒有修圓

(2)磨削次數(shù)少或上道工序橢圓度過大����。

(3)砂輪磨鈍

(4)磨量過大或走刀量過大

消除辦法

(1)重修導(dǎo)輪���,待導(dǎo)輪修圓間斷(一般修到無斷續(xù)聲間斷)

(2)恰當(dāng)添加磨削次數(shù)

(3)重修砂輪

(4)削減磨量和重刀速度

二�、零件有棱邊形(多邊形)

產(chǎn)生原因

(1)零件中心高不行

(2)零件軸向推力過大�,使零件緊壓擋銷而不能均勻的旋轉(zhuǎn)

(3)砂輪不平衡

(4)零件中心過高

消除辦法

(1)準(zhǔn)確行進(jìn)零件中心度

(2)削減磨床導(dǎo)輪傾角到0.5°或0.25°。假設(shè)擋不能夠處理時(shí)����,便要查看支點(diǎn)的平衡度�����。

(3)平衡砂輪

(4)恰當(dāng)下降零件中心高度

三、零件外表的振蕩痕跡(即零件外表呈現(xiàn)魚斑斕及直線白色線條)

產(chǎn)生原因

(1)砂輪不平衡面致使的機(jī)床振蕩

(2)零件中心行進(jìn)使零件跳動(dòng)

(3)砂輪磨鈍或砂輪外表修的太光

(4)導(dǎo)輪旋轉(zhuǎn)速度太快

消除辦法

(1)細(xì)心平衡砂輪

(2)恰當(dāng)下降零件中心

(3)砂輪或恰當(dāng)添加砂輪修整速度

(4)恰當(dāng)下降導(dǎo)速

四�、零件有錐度

產(chǎn)生原因

(1)因?yàn)榍皩?dǎo)板此導(dǎo)輪母線低的過多或前導(dǎo)板向?qū)л喎较蛲嵝泵嬷率沽慵安啃?/span>

(2)因?yàn)楹髮?dǎo)板外表與導(dǎo)輪母線低或后導(dǎo)板向?qū)л喎矫嫱嵝倍率沽慵蟛啃?/span>

(3)因?yàn)橄铝性蚨率沽慵安炕蚝蟛慨a(chǎn)生錐度

①砂輪由修整不正確,自身便有錐度

②砂輪與導(dǎo)輪外表已磨損

消除辦法

(1)恰當(dāng)?shù)囊七M(jìn)前導(dǎo)板及調(diào)整前導(dǎo)板與導(dǎo)輪母線平行

(2)調(diào)整后導(dǎo)板的導(dǎo)向外表與導(dǎo)輪母線平行����,并且在一條線上。

①根據(jù)零件錐度的方向����,調(diào)整砂輪修正中的視點(diǎn)砂輪

②砂輪與導(dǎo)輪

五、零件中心大兩頭小

產(chǎn)生原因

(1)前后導(dǎo)板均勻向砂輪一邊歪斜

(2)砂輪修整成腰鼓形

消除辦法

(1)調(diào)正前后導(dǎo)板

(2)修正砂輪�,每次修正余量不要過大

六、零件外表有環(huán)形螺紋線

產(chǎn)生原因

(1)前后導(dǎo)板凸出導(dǎo)輪外表�,使零件在出口處或入口對(duì)被導(dǎo)輪邊緣所刮

(2)支比太軟,磨下的切削嵌在支比承面上構(gòu)成凸出毛刺��,在零件外表刻成螺紋線

(3)冷卻液不清潔��,里邊有切屑或砂粒

(4)在出口處因?yàn)槟チ枯^多�,由砂輪邊緣所刮磨成

(5)零件中心低于砂輪中心垂直壓力較大�����,使砂粒與切屑貼在支毛上

(6)砂輪磨鈍

(7)一次磨下的余量過多或砂輪修的太粗�����,在另件外表產(chǎn)生極細(xì)的螺紋線

消除辦法

(1)調(diào)整前后導(dǎo)板

(2)替換外表潤(rùn)滑而硬度較高的支毛

(3)替換冷卻液

(4)將砂輪邊打成圓角�,最終使零件出口處的20mm分配不進(jìn)行磨削

(5)恰當(dāng)行進(jìn)零件中心高度

(6)砂輪

(7)恰當(dāng)削減磨量及減慢修正速度

七���、零件前部切去一小塊

產(chǎn)生原因

(1)前導(dǎo)板突出于導(dǎo)輪的外表

(2)砂輪和導(dǎo)輪前端面不在一條直線上���,并相差很大。

(3)在入口處磨得過多

消除辦法

(1)把前導(dǎo)板向后移一點(diǎn)

(2)替換或修正兩者最長(zhǎng)的一個(gè)

(3)削減入口處的磨削量

八�、零件中部或尾部被切壞,切斷有以下幾種:

1.切斷為長(zhǎng)方形

產(chǎn)生原因

(1)后導(dǎo)板超卓導(dǎo)輪外表���,阻撓了零件旋轉(zhuǎn)與行進(jìn)面磨削持續(xù)在進(jìn)作

(2)后支墊伸出太長(zhǎng)���,磨完的零件未掉下,阻撓了將磨完的零件的旋轉(zhuǎn)與行進(jìn)

消除辦法

(1)將后導(dǎo)板恰當(dāng)向后移

(2)重新安裝支墊

2.切斷為之角形的或許多微形的痕跡

產(chǎn)生原因

(1)后導(dǎo)板落后于導(dǎo)輪外表

(2)零件中心行進(jìn)的太高��,使零件在出口處跳動(dòng)

消除辦法

(1)將后導(dǎo)板略向前移

(2)恰當(dāng)下降零件中心高度

九����、零件外表亮光度不行零

產(chǎn)生原因

(1)導(dǎo)輪傾角過大�,使零件走刀量太快

(2)砂輪修正速度過快���,砂輪外表修正的不亮光

(3)導(dǎo)輪修正的太粗

消除辦法

(1)減小傾角

(2)下降修正速度��,并從頭修正砂輪

(3)重修導(dǎo)輪

注:砂輪未開動(dòng)時(shí),禁止敞開冷卻液��,如先敞開冷卻液���,為防止故障的產(chǎn)生���,則應(yīng)采用斷續(xù)開車(即開、關(guān)�、開、關(guān))待冷卻液從四周散發(fā)出后�,再開端工作。